(Bron:

BMW AG, Vertaling: Bram Visser)

Berlin (D)

De BMW-fabriek in Berlijn is een van de oudste productielocaties van de BMW Group. Net als het hoofdkwartier in München, begon BMW’s geschiedenis in Berlijn met de constructie van vliegtuigmotoren in 1939. De motoren voor de legendarische JU 52 werden hier gebouwd. Vanaf 1949 werden er hier motorfietsonderdelen geproduceerd. Totdat het hele productieproces van BMW motorfietsen in 1969 naar Berlijn werd overgeplaatst, leverde deze fabriek de onderdelen voor de motorfietsassemblage in München. Tegenwoordig verlaten dagelijks tot 450 motorfietsen, met één- tot viercilinder motoren, de Berlijnse assemblagefabriek. Vanaf 1979 worden er ook componenten gebouwd voor de wereldwijde productie van BMW auto’s. De 2.700 werknemers van de fabriek maken ook remschijven en nokkenassen voor een ruime variëteit van BMW auto’s.

Dingolfing (D)

In

de jaren vijftig liepen er al auto’s (Goggomobile) van de assemblagelijnen in

Dingolfing bij Hans Glas GmbH. In 1967 nam BMW AG de fabriek over en richtte op

die plaats drie jaar later een complete nieuwe autofabriek op. In 1973 begon de

fabriek BMW auto’s te produceren. Tegenwoordig werken er meer dan 21.000

werknemers en is het BMW’s grootste fabriek. Hier worden van de grond af aan

auto’s van de 5- en de 7-serie gebouwd – vanaf de oorspronkelijke stalen

platen tot compleet afgebouwde voertuigen. Verder worden er 3-series gespoten en

geassembleerd. Dagelijks verlaten meer dan 1.200 voertuigen de fabriek.

Deze fabriek toont ook zijn knowhow door de productie van kleine aantallen

voertuigen van de hoogste kwaliteit zoals de BMW M5, door de vervaardiging van

speciale voertuigen die zijn ontworpen voor speciale doeleinden, en door het

maken en spuiten van de aluminium carrosserie van de BMW Z8. De fabriek in

Dingolfing maakt ook chassiscomponenten en systemen voor alle BMW

assemblagefabrieken. Bovendien is Dingolfing het centrale punt voor de

wereldwijde voorziening van onderdelen voor commerciële BMW organisaties in

meer dan 130 landen.

Eisenach (D)

In juli 1990 besloot de BMW Group om een fabriek te stichten voor de productie van machines voor grote metaalbewerking in Eisenach, Duitsland, een stad met een lange traditie op het gebied van automobielfabricage. De fabriek werd geopend op 10 maart 1992 en heeft ongeveer 240 werknemers. De fabriek maakt grote onderdelen die nodig zijn voor de productie van middelgrote en grote metalen carrosseriedelen zoals motorkappen, deuren en daken. Het spectrum van diensten strekt zich uit van mechanisatie, het flenzen van onderdelen, technische ondersteuning, designmodellen, fabricage van gereedschappen voor prototyping en onderdelen tot het persen van onderdelen voor kleine series. Ook wordt er hier gewerkt aan innovatieve zaken zoals het uittrekken van aluminium vormen, hydro-mechanische vorming en het ontwikkelen van precisie-instrumenten. De fabriek in Eisenach biedt complete productieketens van design consultancy tot gebruiksklare gereedschappen. Er wordt gebruik gemaakt van hoogst gespecialiseerde technologie – van CAD simulatie tot HSC (high-speed cutting).

Hams Hall (GB)

Eind 1996 besloot BMW om een nieuwe motorenfabriek te stichten in Hams Hall, Engeland. De fabriek werd in februari 2001 geopend. Hams Hall is het motorcentrum van BMW dat verantwoordelijk si voor de fabricage van een nieuw ontwikkelde generatie BMW 4-cilinder benzinemotoren met Valvetronic technologie. Hoe werkt dit gepatenteerde proces? Het principe van Valvetronic is de variabele tilhoogte van kleppen. Ditt neemt de taak van de gasklep over, waardoor die overbodig wordt. Het resultaat is een motor die vrij ademhaalt, brandstof spaart en ongeveer 40% minder uitlaatgassen uitstoot. Hams Hall is met zijn ongeveer 750 werknemers de enige leverancier aan andere BMW-fabrieken van dit motortype met een inhoud van 1,6 tot 2,0 liter.

Landshut (D)

De

BMW componentenfabriek in Landshut levert onderdelen voor alle BMW-modellen. Dat

varieert van onderdelen voor diverse BMW automobielen, MINI’s en motorfietsen.

Zelfs de BMW Formule 1 motoren hebben componenten die in Landshut zijn gemaakt.

Er worden hier componenten gecreëerd voor vier productiegebieden. Er worden

ongeveer 1,5 miljoen componenten geproduceerd van lichtmetaal – voornamelijk

cilinderkoppen en krukassen voor de BMW motorenproductie. De exterior trim

unit maakt gespoten componenten van synthetische materialen zoals bumpers

voor de BMW 3- en 7-serie. De interior trim unit is gespecialiseerd in

het bouwen van cockpits, waarvan er dagelijks 1.300 de fabriek verlaten. De

vierde productie-eenheid maakt lichtmetalen cardanassen (ongeveer 3.500 stuks

per dag).

Verder werken materiaal- en productiedeskundigen in het Landhut Innovation and

Technology Centre samen met de ontwikkeling- en productieafdelingen aan

toekomstige oplossingen voor nieuwe voertuigen. Er

werken ongeveer 3.500 mensen in de Landshut fabriek.

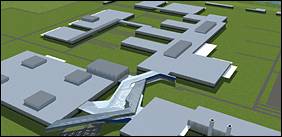

Leipzig (D)

De BMW Group heeft extra capaciteit in zijn productienetwerk nodig voor zijn product- en marktoffensief. In 2001 besloot het bedrijf dus om een nieuwe autofabriek te gaan bouwen in de regio Leipzig / Halle in (voormalig Oost-) Duitsland. Als in 2005 de productie zal aanvangen, zal de BMW Group ongeveer 1 miljard euro hebben geïnvesteerd in hoogst flexibele en langdurende fabrieksstructuren. Topfaciliteiten voor carrosserieconstructie, spuitwerk en eindassemblage alsmede een servicecentrum en een centraal communicatiecentrum worden hier gebouwd. De kennis van het hele productienetwerk wordt toegepast bij de constructie van de nieuwe fabriek. De meer dan 300 werktijdmodellen van de BMW Group zijn uitgebreid doorontwikkeld voor de nieuwe fabriek in Leipzig. Dit heeft geleid tot de BMW Work Formula die een grote flexibiliteit toestaat van de tijden dat de fabriek in werking is. Dat varieert van 60 tot 140 uur per week afhankelijk van de vraag. Er zullen ongeveer 5.500 banen worden gecreëerd in Leipzig. Vanaf 2005 zullen hier ongeveer 650 auto’s per dag worden gemaakt.

München (D)

De

geschiedenis van d BMW Group begon in 1916 met de contructie van

vliegtuigmotoren in München Oberwiesenfeld. Het BMW-logo – tegenwoordig over

de hele wereld bekend – komt hier vandaan. Het symboliseert een roterende

propeller.

De fabriek in München werd opgericht in 1922 en vanaf 1923 werden er

motorfietsen gebouwd. In 1928 werden er ook auto’s aan toegevoegd toen BMW een

autofabriek in Eisenach overnam met de bijbehorende Austin-licentie om Dixi’s

te gaan bouwen. Daarna werden BMW automobielen in München ontwikkeld en in

Eisenach gebouwd, tot de tweede wereldoorlog.

Na de oorlog werd de motorfietsproductie in 1948 weer hervat. Weer drie jaar

later begon de fabriek ook weer auto’s te bouwen, eerst de grote sedans van de

500 serie (V8 Barockengel), gevolgd door de Isetta, de BMW 600 en de 700. In

1961 had BMW een beslissende doorbraak met de BMW 1500, het eerste model van de

Neue Klasse.

Tegenwoordig bouwen ongeveer 11.000 werknemers uit meer dan 50 landen er 3-serie

sedans en compacts, de 6-, 8- en 12-cilinder benzinemotoren - waaronder die van

de M-versies - en 8-cilinder dieselmotoren. Ook de Z8 wordt in München gebouwd.

De fabriek voorziet verder andere BMW-fabrieken van carrosserie componenten.

Oxford (GB)

De BMW Group introduceerde de MINI in 2001 als een premium merk met de introductie van de MINI One en MINI Cooper op de Europese markt. De exclusieve geboorteplaats van de MINI is de Oxford fabriek, ten westen van London, Engeland. In 2002 kwam de sportieve MINI Cooper S erbij. De Oxford fabriek is geheel geïntegreerd in het wereldwijde productie netwerk van de BMW Group. De zusterfabriek in Regensburg leverde waardevolle ondersteuning gedurende de succesvolle opstart van de MINI. Zoals gepland, startte de productie van begin af aan met een hoge productkwaliteit. Tegenwoordig maken ongeveer 4.500 werknemers dagelijks ca. 500 MINI’s in een van de modernste BMW-fabrieken.

Regensburg (D)

Vanwege het succes van de BMW 3-serie in de jaren 80, vergrootte BMW de productiecapaciteit. In 1982 besloot men een fabriek te openen in Regensburg. Deze fabriek begon in 1986 auto’s te produceren, eerst alleen in één assemblagehal. In 1990 waren een spuiterij en faciliteiten voor het maken van carrosserieonderdelen klaar. De persstraat werd in 1997 gebouwd. Tegenwoordig zijn ruim 9.500 werknemers ervoor verantwoordelijk dat er dagelijks zo’n 800 BMW’s de productielijnen verlaten, allemaal varianten van de BMW 3-serie: coupés, cabrio’s, tourings, sedans en exclusieve versies zoals de M3 en de vierwielaangedreven modellen. De 3-serie touring, coupé en cabrio worden alleen in Regensburg gemaakt. Vanaf 2004 zal de fabriek in Regensburg ook de geplande BMW 1-serie gaan bouwen. De persstraat levert ook carrosseriedelen voor de 3-serieproductie in de BMW-fabrieken in Dingolfing en Rosslyn.

Rosslyn (SA)

De Rosslyn-fabriek

bij Pretoria, Zuid-Afrika, was de eerste buitenlandse locatie van de BMW Group.

Meer dan 3.500 werknemers maken dagelijks zo’n 250 componenten voor de BMW

3-serie. Een kwart van deze auto’s wordt in Zuid-Afrika verkocht, de rest

wordt geëxporteerd.

BMW was een van de pioniers tijdens de politiek instabiele jaren van de langzame

afbraak van de apartheid. Er werden specifieke maatregelen genomen tegen

rassenscheiding, banendiscriminatie en onjuiste compensatie. Ondanks de soms

precaire situatie waren er bij BMW altijd banen. De sociale betrokkenheid van de

BMW Group op scholen en de samenwerking met lokale overheden en

overheidskantoren, zijn een permanent onderdeel geworden van de dagelijkse

werkzaamheden.

Spartanburg (USA)

De BMW-fabriek bij Spartanburg in South Carolina, USA, begon in 1994 met de productie van BMW-automobielen voor de wereldmarkt. Tegenwoordig omvat het productieprogramma de BMW X5, Z3, Z3 coupé, M roadster en M coupé. Vanwege het succes van deze auto’s moest de fabriek in Spartanburg behoorlijk worden uitgebreid. De productie werd opgevoerd door extra ploegendiensten, de introductie van flexibele werktijden en het inhuren van nieuwe werknemers. Tegenwoordig is de fabriek zes dagen per week open en worden er ongeveer 110 uur per week auto’s geproduceerd. Meer dan 4.500 werknemers maken dagelijks ongeveer 510 auto’s, waarvan ongeveer 360 BMW X5’s. De 100.000e BMW X5 verliet in augustus 2001 de assemblagelijn in Spartanburg.

Steyr (A)

De Steyr-fabriek in Oostenrijk werd opgericht in 1979 en het is de grootste motorenfabriek van de BMW Group. Er worden zescilinder benzinemotoren en vier- en zescilinder dieselmotoren gebouwd. Hier worden de dieselmotoren ook ontwikkeld en er worden drijfstangen gemaakt. De fabriek levert zijn producten aan alle voertuig- en motorfabrieken van de BMW Group. Verder produceert men andere motoronderdelen voor zusterfabrieken zoals Landshut, München en Berlijn. Er worden hoge eisen gesteld aan BMW-motoren. Daarom maakt BMW alle essentiële onderdelen zelf, zoals bijvoorbeeld carters, cilinderkoppen en drijfstangen. Zo wordt de hoogste kwaliteit gegarandeerd. Ongeveer 2.500 werknemers produceren dagelijks zo’n 2.600 motoren.

Wackersdorf (D)

In 1990 begon BMW AG in Wackersdorf met de fabricage van carrosserieën voor de 3-serie cabrio’s. Vier jaar later begon er een dynamischer fase met de ontwikkeling van een industriepark.: de BMW Interior Trim Unit voor de BMW 3-serie en tien toeleveranciers zijn hier gehuisvest. Tegenwoordig produceert de BMW Interior Trim Unit dagelijks tot 2.400 cockpits voor 3-serie modellen. De toeleveranciers maken voornamelijk componenten voor de 3-serie en omdat ze zich vlakbij bevinden in hetzelfde industriële park, is er sprake van grote synergetische effecten. In 1996 kwam er een service centre voor buitenlandse productiebij. Vanaf dat moment is Wackersdorf in staat om voertuigcomponenten te leveren aan BMW-productiefabrieken en assemblagepartners op vier continenten. Drie jaar later werd de productie van carrosserieën voor de 3-serie cabrio geïntegreerd in de fabriek van Regensburg. Het service centrum wordt voortdurend uitgebreid. Tegenwoordig worden er ongeveer 2,5 miljoen onderdelen verzonden naar andere fabrieken. De BMW Group biedt werk aan ongeveer eenderde van de 2.500 werknemers op het industriële park.

De strategie van

de BMW Group om er van verzekerd te zijn dat de productie kan worden afgestemd

op de wereldwijde vraag, geldt ook voor kleinere markten met een potentieel dat

de moeite waard is, maar waar de regels de import van complete auto’s

bemoeilijken. In dergelijke regio’s gebruikt de BMW Group een speciaal

productieproces dat bekend staat als CKD (Completely Knocked Down).

In het CKD-proces worden bepaalde onderdelen en componenten verpakt als

bouwpakketten voor gespecificeerde assemblagestappen en geëxporteerd naar de

desbetreffende landen. Aan deze bouwpakketten worden daar dan lokaal gemaakte

onderdelen toegevoegd. De assemblage vindt plaats op een locatie die voldoet aan

de wereldwijde kwaliteitseisen van de BMW Group.

Momenteel worden er automobielen voor de BMW Group geassembleerd in Indonesië,

Maleisië, de Filippijnen, Vietnam en Egypte in samenwerking met lokale

partners. BMW heeft eigen productiefaciliteiten in Thailand en Mexico. Onlangs

werd er in Rusland een CKD-assemblagefabriek voor 3-series and 5-series geopend.